Puoi pagare comodamente in 30 giorni.

Perchè siamo affidabili

ed è sicuro aquistare da noi.

Cosa Aquistare Nel Sito.

Siamo Concessionari, Rivenditori Autorizzati

Distributori SMC Pneumatica da 30 anni

Pneumatica Oleodinamica Novello

L'impianto di generazione dell'aria compressa

Un impianto di generazione dell'aria compressa è composta da una serie di elementi che nell'insieme producono un'aria sufficientemente pulita per un uso industriale "normale".

Nelle immagini successive è rappresentato un sistema completo di produzione di aria compressa e di sua distribuzione:

Il Filtro di aspirazione

E' posto all'inizio dell'impianto di compressione, tutta l'aria che viene aspirata dal compressore passa attraverso il filtro di aspirazione. E' necessario per eliminare particelle di sporco e di umidità presenti naturalmente nell'aria e quindi per garantire una maggiore durata del compressore.

Il Serbatoio

Ha tre finalità: garantire una erogazione continuativa dell'aria compressa, in caso di uso frequente dell'aria permettere al compressore di spegnersi ed infine consentire all'aria accumulata all'interno del serbatoio di raffreddarsi. Specifiche valvole consentono di espellere l'acqua depositata sul fondo.

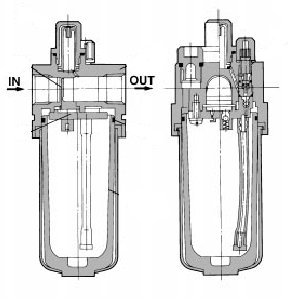

Il Filtro Disoleatore

Serve per ripulire l'aria dall'olio che si è

accumulato nel processo di compressione.

La maggior parte dei compressori venduti lubrificano le parti in movimento a diretto contatto con l'aria, con olio.

Essiccazione dell'aria

Il vapore acqueo presente nell'aria è pericoloso per cilindri, valvole, utensili pneumatici, ... perchè può provocare corrosione. Esistono diversi sistemi per eliminarlo:

Refrigeratori

Essiccatori ad assorbimento

Essiccatori ad adsorbimento

I refrigeratori

L'aria in uscita dal compressore è calda e poiché la quantità di vapore acqueo presente in un metro cubo di aria è funzione solo della temperatura ed è indipendente dalla pressione è possibile ridurre l'umidità diminuendo la temperatura al di sotto del punto di rugiada.

Se questa aria satura si immette nell'impianto di distribuzione, raffreddandosi, produce condensa, pericolosa per gli strumenti pneumatici che la utilizzano.

Possono essere di due tipi:

-

a circolazione d'acqua

-

a circolazione d'aria

Essiccatori ad assorbimento

Contengono dei materiali che efficacemente assorbono l'umidità presente

nell'aria. Il materiale deve essere sostituito periodicamente.

Essiccatori ad adsorbimento

In questo genere di essiccatori l'aria passa attraverso un gel che trattiene

l'umidità dell'aria.Caratteristica peculiare degli essiccatori ad adsorbimento è che il gel può essere essiccato e quindi riutilizzato.

Filtro in uscita

Il separatore è necessario per eliminare i residuati di olio lubrificante, di condensa e di polveri dopo il compressore e l'eventuale refrigeratore.

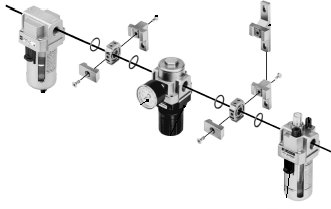

Il gruppo FRL

Questa immagine rappresenta un classico gruppo FRL Filtro - Riduttore - Lubrificatore che spesso si può notare nei punti di utilizzo finali dell'aria compressa.

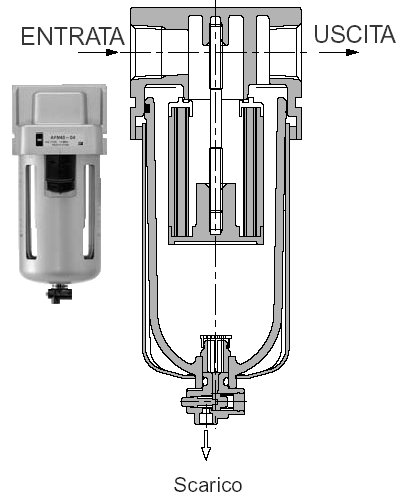

Filtraggio e la separazione fine

Il filtraggio e la separazione fine è effettuata nel posto di utilizzo. E' necessaria in particolare per eliminare l'umidità dell'aria compressa ma anche per fermare le impurità prelevate dall'aria compressa nella rete stessa e quelle dovute all'aspirazione da parte del compressore.

Il riduttore

Il riduttore riduce la pressione di uscita dell'aria ad un livello inferiore a quella d'entrata tarabile attraverso l'apposita manopola (nella foto la manopola nera) e quindi regola la pressione di utilizzo.

Il lubrificatore

Il lubrificatore serve per lubrificare l'aria compressa ed impedire che gli

strumenti pneumatici si usurino e le loro parti interne si ossidino. Lavorano,

nella maggioranza dei casi in base al principio di Venturi. Funzionano quindi creando una depressione,

utilizzando l'aria compressa, all'interno di una cannula e nebulizzando l'olio

aspirato.